Kühlmittelpumpen | HELLA

Allgemeines

Kühlmittelpumpen (Bild 1) werden meistens mechanisch, über einen Zahn- oder Keilrippenriemen, angetrieben und befördern das Kühlmittel durch den Kühlmittelkreislauf des Motors. Die Pumpen können direkt am Motor angeflanscht oder auch weggebaut vorgefunden werden. Die Bauformen sind sehr unterschiedlich. Kühlmittelpumpen müssen enormen Temperaturschwankungen (- 40°C bis ca. +120°C) standhalten. Wechselnde Drehzahlen (500 - 8000 U/min) und Drücke von bis zu 3 bar verlangen eine hohe Standfestigkeit von Lagern und Dichtungen.

Um Kraftstoff zu sparen werden in Zukunft vermehrt elektrisch anegetriebene und elektronisch geregelte Kühlmittelpumpen zum Einsatz kommen.

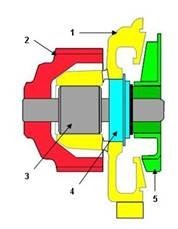

Bild 1

Aufbau/Funktionsweise

Die mechanische Kühlmittelpumpe besteht aus den folgenden 5 Baugruppen (Zeichnung):

1. Gehäuse

2. Antriebsrad

3. Wälzlager

4. Gleitringdichtung

5. Flügelrad

Antriebsrad und Flügelrad sitzen auf einer gemeinsam gelagerten Welle. Eine Gleitringdichtung dichtet die Pumpenwelle nach aussen ab. Durch die Drehbewegung des Flügelrades wird das Kühlmittel durch das Kühlsystem befördert. Flügelräder bestehen in der Regel aus Kunststoff oder Metall. Die Lagerbelastung ist bei Kunststoffrädern geringer. Gleichzeitig sind sie nicht so anfällig gegenüber Kavitation.

Kunststoffräder werden jedoch im Alter gelegentlich spröde.

Der Gleitdichtring (Bild 2) wird durch das Kühlmittel stets geschmiert und gekühlt. Konstruktionsbedingt können Kleinstmengen an Kühlmittel in den Freiraum hinter den Dichtring gelangen und an der Entlastungsbohrung der Pumpe austreten. Die eventuell sichtbaren Kühlmittelspuren sind kein eindeutiges Indiz für eine defekte Pumpe.

Zeichnung

Auswirkungen bei Ausfall / Ursachen

Ein Ausfall der Kühlmittelpumpe kann sich wie folgt bemerkbar machen:

- Geräusche

- Kühlmittelverlust

- Mangelhafte Kühlung / Motor überhitzt

Als Ursachen kommen in Betracht:

- Mechanische Schäden:

Flügelrad lose/gebrochen

Lager oder Dichtung defekt

Antriebsrad beschädigt - Querschnittverengungen durch Korrosion oder Dichtmittel

- Kavitation:

Beschädigung des Flügelrads durch Bildung und Zerfall von Dampfblasen im Kühlmittel (Bild 3) - Elektrischer Fehler (Kurzschluß/Unterbrechung)

Bild 2

Bild 3

Mögliche Fehlerschadensbilder

Antriebsrad beschädigt (loser Antriebsradring), Bild 4:

- Spannung des Steuerriemens zu hoch

- Mangelnde Ausrichtung des Riemens

Bruch des Wasserpumpenlagers (Lagerkäfig):

- Starke Vibrationen durch defekte Visco-Kupplung

Bild 4

Kühlmittelaustritt an der Pumpe durch z.B. :

- Übermässiges Auftragen von Dichtmittel

Reste der Dichtungsmasse (Bild 5) können in den Kühlkreislauf gelangen und z.B. die Gleitringdichtung beschädigen

Bild 5

Korrosion im gesamten Kühlsystem (Bild 6):

- Defekte Zylinderkopfdichtung - Motorenabgase gelangen ins Kühlsystem. Negative Veränderung des pH-Wertes

Bild 6

Pumpenteile wie Flügelrad, Gehäuse, Gleitringdichtung und Welle durch Lochkorrosion stark beschädigt (Bild 7):

- Überaltertes/verbrauchtes Kühlmittel mit hohem Anteil von Chloriden (Salzverbindungen) in Verbindung mit erhöhten Temperaturen.

Bild 7

Übermässiger Austritt von Kühlmittel an der Entlastungsbohrung (Bild 8):

- Hervorgerufen durch Korrosion im Kühlsystem

Bild 8

Hinweise zum Aus- und Einbau

Beim Austausch der Kühlmittelpumpe müssen immer die Vorgaben des Produkt-Beipackzettels und spezielle Einbauvorschriften des Fahrzeugherstellers beachtet werden. Ist das Kühlsystem verunreinigt muss es gespült werden. Das Kühlsystem sollte nur mit einem Kühlmittel befüllt werden, dass den Spezifikationen des Fahrzeugherstellers entspricht. Das System ist nach Fahrzeugherstellervorgabe zu befüllen bzw. zu entlüften. Ein falscher Einbau kann zur Überhitzung des Motors, Beschädigung des Riementriebs oder/und Motorschäden führen.

Informationen zu Verwendung, Spezifikationen und Wechselintervallen von Kühlmitteln finden Sie in der entsprechenden Technischen Information „Kühlmittel“.